LTN經濟通》 台積電新技術 光訊號取代電

AI熱潮席捲科技業,大型企業與雲端資料中心對於生成式AI的運算需求不斷增長。(路透)

AI熱潮席捲科技業,大型企業與雲端資料中心對於生成式AI的運算需求不斷增長。(路透)

矽光子可有效解決訊號耗損和熱量產生

〔記者林浥樺/綜合報導〕生成式人工智慧(AI)熱潮席捲科技業,高效能運算(HPC) 和巨量資料傳輸速度需求看增,加上台積電(2330)高層日前在半導體展上分享矽光子(Silicon Photonics)技術的進度,引發市場對於矽光子的高度關注。儘管矽光子應用目前在技術上,還有不少面向需要克服,但這項被視為可延續摩爾定律,使半導體產業突破的關鍵技術,已讓市場充滿想像空間,那到底什麼是「矽光子」?為什麼會如此被半導體業界重視?

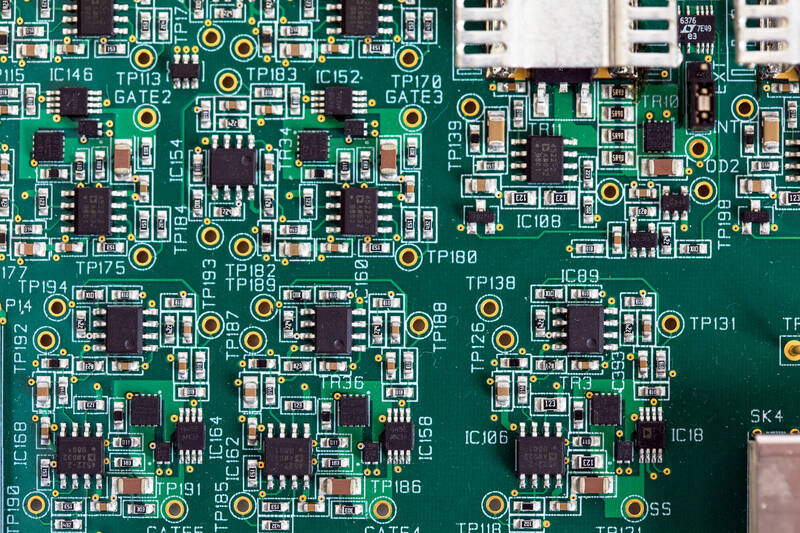

目前積體電路(IC)是把許多電晶體,集中在1小片晶片上,是個半導體、銅和其他材料互連的複雜結構,矽光子技術則是電子結合光子,把能導光的線路全數集中,利用光波導的傳導,來取代銅等金屬線路,並透過矽作為光的傳輸媒介。使用矽材料的原因在於,一般光學通訊傳輸波長是1310nm和1550 nm,矽本身不會吸收這2個波長,因此這2個波段可以直接通過。

理論來講,光比電的傳輸距離更遠,且沒有實體線路影響,因此此舉不僅可提高傳輸效率,也可有效解決訊號耗損和熱量產生的問題,這也是矽光子技術的最大優勢。而矽光子技術的最終願景,是把晶片中無數光學元件整合為一,將「電訊號」全改由「光訊號」來代替。

矽光子被視為能延續摩爾定律發展的技術之一,摩爾定律認為,積體電路上可容納的電晶體數目,約每隔18至24個月便會增加1倍,不過就算電晶體增加,仍沒辦法解決電損耗的問題,但矽光子「以光代電」,晶片就不需要更多的電晶體數量,也不需追求更小奈米和節點,就能夠實現更高頻寬和更有效率的數據傳輸。

目前積體電路(IC)是把許多電晶體,集中在1小片晶片上,是個半導體、銅和其他材料互連的複雜結構。(彭博)

目前積體電路(IC)是把許多電晶體,集中在1小片晶片上,是個半導體、銅和其他材料互連的複雜結構。(彭博)

台積電是發展矽光子指標廠

矽光子被認為是科技巨頭追求更高效、節能的技術產品解方之一,雖然近期因為AI熱潮,資料傳輸需求大增爆紅,不過矽光子其實並非近期才興起的新技術,包含IBM、英特爾等科技巨頭早在約20年、10年前,就陸續投入相關技術研發。英特爾是最早實現矽光子商業化應用的廠商,2012年就設立專屬事業部,IBM也在2012年底,開發出90nm的奈米矽光子積體電路晶片,把光路與電路整合在單一晶片上。

台積電被視為台灣發展矽光子的指標廠,業界傳聞,台積電正攜手大客戶輝達、博通,投入超過200名研發人力,積極推進矽光子技術,預計最快將於2024年下半年開始迎來大單。台積電副總余振華日前就指出,如果能提供良好的矽光子整合系統,就能解決能源效率和AI運算能力2大關鍵問題,這會是個新的典範轉移。

市調機構Yole預測,矽光子市場(以裸晶計算)規模,將從2021年的1.52億美元,攀升至2027年的9.27億美元,年複合成長率達36%,對於許多已經進入發展高原期的領域來說,矽光子屬於正要起飛階段,也是外界看重並大舉投入研發的原因之一。

台積電被視為台灣發展矽光子的指標廠。(彭博)

台積電被視為台灣發展矽光子的指標廠。(彭博)

目前矽光子技術的類似概念應用是光電收發模組,其傳統形式為「插拔式模組」,包含光接收器、光波導、光調變器、電流電壓放大器、驅動IC、交換器等元件,分散在印刷電路板(PCB)各處,外接2條光纖,分別傳輸進去和出去的光,舉例來說,資料中心的資料傳輸,就是晶片的電訊號進入光電收發模組後,進行光電訊號轉換,再透過光纖將光訊號傳遞至交換器、伺服器等。而在光收發模組中,會需要光接收器來接收光訊號,轉換成電訊號後,還需要放大器控制電流信號。

不過電訊號進入光電收發模組前,必須有段電的傳輸路徑。除了會產生熱還會有訊號損失問題,為了減少電訊號和高速運算的的損失,矽光元件改到接近伺服器交換器週邊的位置,縮短電流通距離,讓原先的插拔式模組僅剩光纖的部分。

資料中心的資料傳輸,就是晶片的電訊號進入光電收發模組後,進行光電訊號轉換,再透過光纖將光訊號傳遞至交換器、伺服器等。圖為光纖。(法新社)

資料中心的資料傳輸,就是晶片的電訊號進入光電收發模組後,進行光電訊號轉換,再透過光纖將光訊號傳遞至交換器、伺服器等。圖為光纖。(法新社)

共同封裝光學元件 傳輸量提高8倍

共同封裝光學元件(CPO)技術,就是以矽光子作為媒介,將傳統光收發模組中的光通訊元件,整合到單一矽晶片上,把電子積體電路(EIC)和光子積體電路(PIC)共同裝在同個載板,形成晶片和模組的共同封裝,

依據工研院的資料,目前CPO能讓資料量傳輸提高8倍,節省50%的功耗與30倍以上的算力,但光電整合當前仍處「進行式」,因此如何精進CPO的技術,將會是未來矽光子發展的重點。

因為矽光子在元件整合上,還有許多問題需要克服。舉例來說,若要開發更高效能的光子元件結構和製程,必須擁有一個溝通平台,提供光電廠商設計規格、材料、參數等資訊進行整合。此外,矽光子短期內應用在利基型市場上,多為客製化服務,沒有一個確定的產業標準,再來包含製造成本較高、元件效能和穩定性,要如何在製程上實現高效整合等問題,都是矽光子目前技術上遇到的挑戰。

矽光子積體化技術。(圖擷取自工研院網站)

矽光子積體化技術。(圖擷取自工研院網站)

沒有留言:

張貼留言